ПРОЛОГ

Когда я решил переделать проект Telega-3 с электротяги на бензин (из-за дороговизны большого электро-ВМГ и нелинейности тяги во времени), для толкающей ВМГ потребовалось найти пропеллер под существующее ограждение и новый мотор DLE-20cc. Исходя из условий работы в непосредственной близости к траве, высокой вероятности засоса пропеллером камешков и пыли, левого вращения (толкающий), необходимости иметь очень небольшой шаг винта, а также достаточной аэронагрузки на двигатель (дабы не перекручивать его по оборотам), потребовался пропеллер с очень узким выбором вариантов. На рынке из всего ассортимента были найдены винты JXF 16×6 и 16×8 в варианте Pusher (толкающий), а также HiProp. Однако полеты на этих винтах показали, что шаг сильно большой для паралёта (что для самолета норма) — модель летит сильно выходя вперед относительно крыла, которое летит с большим углом атаки (что чревато срывом), и в основном на уровне газа близком к ХХ. Первый взлет с таким винтом на полном газу привел к петле Нестерова и входом в сугроб (ВИДЕО). Пропеллер 16х6 оказался чуть лучше в плане скорости потока (шага), но чрезмерно перекручивал двигатель (приходилось сильно богатить) и был достаточно легким для такого мотора.

Поэтому после долгих раздумий и чтения интернета в области создания композитных винтов для авиамоделей, и физического отсутствия требуемых параметров воплощенных в продающемся изделии, я решил сделать на свою модель свой, уникальный винт, который бы удовлетворял всем моим требованиям, а именно:

- Диаметр винта 16″, так как его ограничивает диаметр кольца ограждения

- Шаг от 3.75″ до 5″ как для моделей фан-флаев

- Широкие формы лопастей для увеличения аэродинамической нагрузки на двигатель из-за того что шаг маленький и нагрузка резко уменьшается

- Широкая ступица для того, чтобы можно было сделать прочным сам винт и в перспективе реализовать трехлопастной вариант.

Для проектирования нового винта я использовал скрипт VintPrint от DesertEagle, который делает сечения и форму лопастей для парамоторов (и вполне успешно). Задав требуемые параметры формы лопасти, смещения центра давления лопастей и выбранного шага в 3.75″ я получил сечения нервюр лопастей, которые передал в нарезку на ЧПУ (мастер по сечениям и ТЗ создал 3Д модель и выпилил из бруска).

Мастер-пропеллер был изготовлен из красного бука, максимально выглажен и была снята матрица комбинированной конструкции (тонкий слой, стеклотряпочный набор, заливка густым жидким наполнителем в опалубку). ФОТО процесса создания.

Однако полученные два винта убили матрицу (высокая хрупкость) и показали ее недостатки в части заливки выбранным компаундом и конструкции корпуса половинок матрицы. Также выбранный шаг в 3.75″ в полете показал невысокие качества по тяге — двигатель работал постоянно на больших оборотах и перегревался.

Потому было принято решение сделать новую матрицу с другой конструкцией и с новым мастер-пропеллером размера 16х5″. Оперативно был произведен мастер-пропеллер из лиственницы и после правки косяков поверхности была создана вторая матрица новой конструкции типа «бутерброд». ФОТО процесса создания. Пропеллеры изготовленные в этой матрице получились очень удачными, на них я и продолжил успешно летать. Попутно я применил колеровку смолы при выклейке ламината, что улучшило визуальные качества винтов. Также я экспериментировал с пенопластовыми вставками в лопасти для снижения массы винта. Однако при изготовлении матрицы заливкой маршалитовым компаундом показала ряд узких мест в одной из половинок, которые оказались хрупкими (ФОТО). В итоге количество съемов с данной матрицы оказалось невелико.

Так как экономическая ситуация в стране на момент написания статьи не способствует частой и многочисленной покупке пропеллеров для моделей, у меня появилась идея сделать собственное производство винтов для своих самолетов 50сс-класса. Для этого потребовалось найти подходящий пропеллер для копирования — был использован имеющийся и давно используемый на моих моделях деревянный пропеллер MasterAirScrew 22×8 Beechwoord с прямой формы лопастей.

КОНСТРУКЦИЯ МАТРИЦЫ

Матрица для пропеллера состоит из нескольких частей

- Нижняя вогнутая половина, которая отображает лицевую сторону пропеллера(фас),

- Верхняя выпуклая половина, которая является пуансоном при сдавливании композита (закрытии матрицы) и отображает тыльную сторону пропеллера (реверс),

- Центральный осевой стальной шкворень,

- Болты и гайки для стягивания половинок матрицы.

Здесь и далее в моей практики я буду применять только «бутербродные» матрицы с заливкой внутренних полостей, так как подобная конструкция максимально простая для домашнего изготовления, достаточно прочная на изгиб и скручивание и не требует очень массивного литья компаунда (как это было с первой моей матрицей).

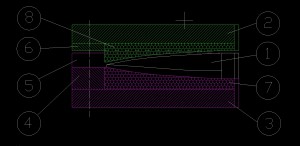

Продольный разрез матрицы показан на рисунке ниже (показана только половина матрицы на одну лопасть пропеллера, справа с краю — шахта под центральный шкворень):

Для удобства понимания конструкции матрицы я верхнюю крышку на рисунке немного поднял. Расшифровка элементов:

- Мастер-пропеллер (болван) с которого делается матрица

- Крышка верхней половинки (толстая цельная фанера)

- Крышка нижней половинки (толстая цельная фанера)

- Слой толстой фанеры (совместно с вышележащим не заштрихованным) образующим тело нижней половинки матрицы. В обоих слоях сделан вырез под полость для заливки компаунда

- Сливной канал подходящий к кончику лопасти сделанный в верхнем слое тела нижней половинки матрицы

- Слой тела верхней половинки матрицы (более тонкая фанера) с вырезом под заливку

- Заливка компаунда в нижней половинки. В нее задавливается весь пакет ламината и формуется лицевая сторона пропеллера

- Заливка-пуансон верхней половинки. Она давит на ламинат сверху и формует тыльную сторону пропеллера

Все элементы конструкции матрицы собраны из фанерных листов разной толщины. Для крышек половинок матрицы, применяется толстая фанера 15 или 20мм, для тела матрицы (там где заливается полость) применяется толстая фанера аналогичная той что на крышках, а также более тонкая для обеспечения определенной глубины полости. Важно обеспечить глубину полости в нижней половинке превышающей высоту пропеллера в ступице не менее 8мм. Фанера должна быть сухой и покупаться в магазине с теплым складом, так как влажная или хранимая на улице (даже с укрытием от осадков) фанера после применения в матрице начнет скручивать от изменения влажности).

Основные материалы для изготовления половинок описываемой матрицы:

- Подготовленный болван (мастер-пропеллер)

- Фанера 15мм и 10мм для набора толщины силового корпуса (внешнего каркаса) половинок матрицы

- Маршалит (кварцевая мука) — для наполнения заливной части матрицы, которая будет повторять форму поверхности пропеллера

- Смола ЭД-20 (отвердитель ПЭПА) для получения компаунда и склеивания фанерного набора (для описываемой матрицы потребовалось около 1.5кг смолы)

- ЛДСП 1200х200мм для разделительной доски при формировании нижней половинки матрицы

- Детский пластилин двух видов(мягкий и умеренно твердый)

- Стальной шкворень, максимально гладкий (полированный) и крайне желательно калёный, диаметром 6-10мм(в зависимости от диаметра пропеллера). В моем случае был 8мм стальная ось от механизма банкомата

- Два 5см отрезка прутка (гладкого) диаметром 8-10мм для центрирующего ключевого штифта. Я использовал алюминиевый прут

- Обычное туалетное мыло (не хозяйственное!) для создания разделительного слоя (мыльной каши) на всех фанерных контактных поверхностях

- Восковый твердый разделитель для покрытия всех остальных контактных поверхностей (ссылка на пример)

РАЗДЕЛИТЕЛЬНЫЙ СЛОЙ

Во всех стадиях создания конструкции половинок матрицы, применяются разделительные слои.

Для создания разделительного слоя на доске ЛДСП, покрытия пьедестала, лицевой и тыловой стороны мастер-пропеллера применяется матричный воск. Для покрытия фанерных поверхностей половинок (в стыке и по бокам) применяется мыльная каша, так как водная основа позволяет легко впитаться в древесину фанеры. Способ приготовления: налить в плошку горячей воды примерно 30-40мл, настругать мыло ножом мелкой стружкой (чем мельче, тем быстрей будет растворяться) и малярной кистью (желательно с хорошим ворсом, который не линяет с основы кисти), которая будет использоваться для нанесения каши на защищаемые поверхности, постоянно размешивая добавлять стружку в воду до тех пор пока пенка не примет вид густой каши без комочков. Каша не должна быть жидкой и водянистой, и не должна быть совсем «сухой». Примерно как взбитые сливки. Повторное использование каши после засыхания возможно точно таким же способом, только необходимо соскрести застывшее вспененное мыло от стенок плошки, перемолоть его ручкой отвертки или ножа или перестругать и снова залить кипятком и замешать до состояния пены.

Восковый разделитель

Нанесение воскового разделителя проводится в 4-5 слоев с обязательной просушкой каждого слоя в течение 30-45 минут. Так как в банке он в твердой форме (как твердое масло), следует срезать ножом маленький шмат воска и растереть его микрофибровой тряпочкой по поверхностям. При этом тепло пальца расплавит и превратит в жидкость воск, что даст нанести равномерный слой материала.

СТЯЖНЫЕ БОЛТЫ

Для стягивания половинок матрицы требуются обыкновенные стальные болты большой длины. Для матрицы под винт 16х5 необходимо использовать болты М10 длиной 120мм с увеличенными шайбами. Для матрицы под винт более 18″ необходимо применять болты М12 длиной 140-160мм. Для матрицы 16х5 применялось 8 болтов, для большего размера желательно применять 12 болтов, так как обжатие матрицы будет более равномерное.

Выбор столь мощных болтов идет от того факта, что формирование большого винта требует высокого давления на пуансон (верхнюю половинку матрицы), а так как фанера материал не очень жесткий и прочный, малое количество болтов и тем более их небольшой диаметр приведет к деформации матрицы при закрытии. Большое количество болтов (12) дает более равномерное и простое обжатие створок матрицы. Высокое давление также объясняется применением пенопластовых наполнителей пропеллера, который будет изготавливаться в матрице, так как внутренние поверхности матрицы обминают грубые пенопластовые вставки по форме лопасти и на это нужно большое усилие.

ПОДГОТОВКА БОЛВАНА

Для успешного изготовления матрицы необходимо хорошо подготовить поверхность болвана (мастер-пропеллера). Чем более гладкая и ровная поверхность будет у копируемого пропеллера, тем более гладкой она будет и у ламината (конечного изделия изготавливаемого в матрице). В качестве болвана может быть как готовый заводской деревянный или композитный пропеллер, так и самодельный (изготовленный вручную или на ЧПУ). В случае готовых пропеллеров, их поверхность как правило лакирована (дерево) или изначально гладкая (композит), потому подготовка в таком случае особо не требуется. В случае самодельных пропеллеров требуется вывести поверхность до максимально гладкого состояния, избавиться от любого «ворса», заусенцев и прочих дефектов. Желательно хорошо залачить поверхность до глянца. В случае если болван изготовлен из бука и подобных ему сортов древесины, рельефная фактура у пропеллера будет отсутствовать. В случае если болван изготовлен из лиственницы или сосны/ели, то после покрытия лаком весьма возможно проявление фактуры слоев дерева на поверхности что непосредственно отобразится в матрице и ламинате.

Именно так произошло в моем случае — болван был изготовлен из лиственницы, и из-за спешки я не стал выводить поверхность в ноль с помощью шпаклевания, грунтования и другими методами. В итоге матрица получила рельефную фактуру дерева и конечные пропеллеры также их получили на своей поверхности.

Для матрицы описываемой в данной статье был взят буковый деревянный пропеллер, который использовался долгое время с целевыми моторами и удовлетворяет своими характеристиками. Однако композитный вариант этого винта будет иметь более жесткую конструкцию что улучшит его характеристики на высоких оборотах.

НИЖНЯЯ ПОЛОВИНА МАТРИЦЫ

ПОДГОТОВКА ОСНОВАНИЯ-РАЗДЕЛИТЕЛЯ

Для изготовления нижней (основной) половины матрицы требуется создать конструкцию задом наперед, т.е. дном вверх. Для обеспечения гладкого рельефа в стыке половинок матрицы, процесс создания нижней половинки делается на максимально ровной поверхности разделительной доски — я традиционно использую лист ЛДСП 200х1200мм. Болван необходимо разместить точно по центру листа ЛДСП, для чего двумя диагоналями карандашом размечается центр листа и сверлится отверстие для вставки в него шкворня-оси, после чего на него одевается болван.

Надо сказать что диаметр шкворня выбирается из соображений доступности, и того какой диаметр вала двигателя под который делается матрица и пропеллеры в ней. Для малых диаметров винтов до 14″ следует применять диаметр 6мм, для винтов больше 15″ следует применять 8 или 10мм, в зависимости от того какой диаметр вала двигателя или же наличия конкретного шкворня. У меня на всех матрицах был один шкворень диаметром 8мм, диаметр вала двигателя DLE20 также 8мм, а вот пропеллер 22х8, который я решил копировать идет с 6мм отверстием, потому его пришлось рассверлить на сверлильном станке с дрелью.

ФОРМИРОВАНИЕ ПЛАСТИЛИНОВОГО ПЬЕДЕСТАЛА

Мастер-пропеллер, установленный вместе с шкворнем на основание-разделитель из листа ЛДСП, необходимо перед формированием пьедестала хорошо закрепить. Для этого я взял деревянную рейку примерно 5см шириной и 1см толщиной. Просверлив по центру рейки отверстие, я одел рейку на шкворень и прижал рейку с двух концов пластиковыми зажимами к листу ЛДСП. Следует перед установкой шкворня хорошо смазать центральное отверстие в мастер-пропеллере силиконовой смазкой, чтобы древесина основательно пропиталась смазкой и никак не препятствовала выемке шкворня.

Фиксация ступицы необходима для обеспечения ровной горизонтальной установки полости в матрице.

Создание пьедестала я начинаю с фиксации кончиков лопастей на доску основания. Для этого пластилиновые шарики прижимаются к поверхности доски для создания плоской пятки и накалываются на кончики лопастей, одновременно прижимая его к поверхности и смещая вдоль доски. После установки пластилин примазывается к поверхности доски:

Для формирования пьедестала, необходимо подвести под лопасти некоторое количество пластилина чтобы заполнить подлопастное пространство примерно до кромок. Для этого заполнения я использовал мягкий пластилин. При забивании пространства валиками и шариками нужно стараться не создавать давления на лопасть снизу в крайней половине чтобы не дать лопасти оторваться от ЛДСП вместе с концевой фиксацией:

После заполнения подлопастного пространства мягким пластилином, концевые шарики удаляются, а точнее срезается пластиковым одноразовым ножом верхние части, которые над верхней стороне мастер-пропеллера. Нижняя их часть становится пьедесталом на законцовке.

Надо немного сказать про то для чего необходим пластилиновый пьедестал. Рассмотрим разрез лопасти и пьедестала на плоскости:

Цифрами обозначены разные части(слои пластилина) пьедестала:

- Основа набивки из мягкого пластилина

- Внешняя отбортовка образующая форму пьедестала и в дальнейшем форму выступающих частей пуансона верхней половинки матрицы

- Возможный воздушный зазор не заполненный пластилином из-за глубины или экономии

Если посмотреть эту картинку крупнее, то будет видно что полочки пластилинового пьедестала по передней и задней кромкам профиля пропеллера идут на уровне верхней точки нижней поверхности. Так как в мастер-пропеллер будет иметь не идеальную форму кромок — передняя будет иметь явное скругление и достаточно широкую кромку по лобику, а также задняя кромка будет иметь конечную толщину и такое же скругление (бывают конечно исключения, к примеру для пропеллеров АРС), то при формировании пьедестала необходимо чтобы передняя и задняя кромка в их торцевых частях были открыты, а последующая нижняя поверхности уже закрывалась пластилином.

В этом случае при заливке нижней половины матрицы, компаунд сформирует в месте торца кромки стенку, а заливка верхней половинки матрицы образует поверхность без выступающих острых и очень тонких ребер. Сформированный пьедестал фактически отображает выступающую часть матрицы (пуансон), которая будет получена после заполнения полости при формировании верхней половинки. Если пластилином закрыть скругление, то при заливке верхней половинки матрицы по кромкам появится тонкие и очень хрупкие бортики по линиям кромок, которые будут легко отламываться (см. фото ниже).

Потому очень важно сформовать полочки так чтобы скругление кромок было над полочкой. Для тонкой настройки я использую обычную пластиковую карточку и пластиковый одноразовый нож со спиленными зубчиками (или тот что идет в комплекте с детским пластилином). Карточкой удобно формировать полочку скатывая карточку с лопасти и придавливая на пластилин притапливать до видимости торца кромки.

Для формирования полочки необходимо более твердым пластилином слегка замешанным с мягким нанести на основное заполнение пьедестала валики и пальцами сделать более менее плоские полочки и выгладить наклонные стенки пьедестала.

С помощью обычной пластиковой карты, обточенного пластикового одноразового ножа (необходимо удалить зубчики и сделать небольшую заточку лезвия) полочки выводятся по уровню лопасти как было показано ранее. Скосы пьедестала делаются примерно под 20° для того, чтобы выемка верхней половинки был максимально простым. Поверхность скосов необходимо или выровнять картой или пройтись по контурам ножом, с тем чтобы не было неровностей которые бы смогли препятствовать выемке (образующие зацепы).

Для формирования краевых сливных каналов, нужно сделать пластилиновые валики с наклонными стенками и подвести верхнюю плоскость валика по уровню верхней стороны кончика лопасти. Важно не делать широкий сливной канал во всю ширину кончика лопасти! Если сделать его во всю ширину, нельзя будет потом отрезать излишки по тому уровню где ложна заканчиваться лопасть, необходимо оставить углы законцовки лопасти видимыми:

Все валики сливных каналов обрезаются в примерно 3см длины, так как потом когда будет одета фанерная слоёная конструкция образующая полость, валики буду доведены до стенок центрального выреза в фанере.

Далее вся поверхность пропеллера, пьедестала, доска-основание покрываются разделительным материалом. Применять мыльную кашу следует тогда, когда воскового разделителя не так много. Каша позволяет надежно защитить фанеру от склеивания, но необходима длительная сушка (не менее 2ч) каждого слоя. Если восковый разделитель в достатке, лучше всего покрывать только им. При этом чистым воском покрывается пропеллер, пьедестал и ЛДСП, а для фанерных поверхностей лучше использовать воск растворенный в небольшом количестве бензина типа БР-2. Время высушивания разделительного воскового слоя — 30 минут. Время высушивания разделительного мыльного слоя — 2 часа. После каждого слоя надо тряпочкой микрофиброй наполировать поверхность винта и удалить зубочисткой возможные излишки в узких местах (к примеру по кромкам). Для надежного результата необходимо положить не менее 4 слоев воска на винт, при этом последний слой за 30-45 минут до начала литья.

Нанесение воска (твердого или сильно вязкого) лучше всего делать тряпочкой микрофибры размазывая указательным пальцем. Воск от тепла пальца плавится и становится жидким и хорошо пропитывает поверхности. Не должно оставаться комков или толстых разводов разделительного материала.

ПОДГОТОВКА ФАНЕРНЫХ ДЕТАЛЕЙ МАТРИЦЫ

Для моей матрицы для пропеллера 22х8 потребовалось следующие фанерные детали(все габаритом 700х200мм):

- 2 сплошные пластины фанеры толщиной 15мм для изготовления нижней и верхней крышек

- 1 сплошная пластина фанеры толщиной 10мм для изготовления верхней крышки(для усиления жесткости)

- 1 пластина фанеры толщиной 10мм с вырезом под заливочную полость(615х100мм) для тела верхней половинки

- 3 пластины фанеры толщиной 10мм с вырезом под заливочную полость(615х100мм) для тела нижней половинки

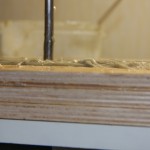

Все поперечные резы электролобзиком обязательно надо обработать ножом для удаления задранной древесины шпона.

Перед заливкой матрицы, требуется склеить рамки пластин образующих опалубку (тело) половинки матрицы, а также сборные пластины для верхней крышки. Склеивание рекомендуется делать не просто на ЭДП (или чистую смолу), а на смесь ЭДП с маршалитом примерно в пропорции 1: 0.75 (смола:маршалит). Таким образом после заливки все клеевые швы в матрице будут с одинаковыми прочностными характеристиками и будет менее вероятен раскол по шву более хрупкой смолы нежели чем по швам смолы+маршалита.

Смесь наносится кисточкой на одну из поверхностей пластин и после выравнивания всего пакета, придавливается большим гнётом в 20-25кг равномерно по всей длине. Можно склеивать сразу все пакеты, укладывая детали друг на друга, разделяя между пакетами полиэтиленом или аналогичным несклеивающимся материалом. Придавливать при этом всю укладку общим грузом.

Также перед началом заливки нижней половинки, необходимо просверлить по центрам всех сплошных пластин отверстие для шкворня. Для этого на одной пластине чертятся диагонали и отверстие сверлится дрелью (лучше установленной в ручном сверлильном станке) под диаметр шкворня весь собранный пакет пластин (для этого их надо стянуть двумя струбцинами по краям).

Важно немного расшарошить (увеличить) отверстие тем же сверлом так как при калиброванном шкворне и точно просверленном отверстии будет крайне тяжело вытаскивать его из матрицы, так как фанера очень фрикционный материал. Шкворень должен легко входить в отверстие, но не болтаться. Расшарошивание поможет нормально собрать половинку матрицы если сверление было ручной дрелью без станка, так как точно перпендикулярно сделать это не возможно. Маленькие зазоры между отверстием в фанере и шкворнем, впоследствии помогут затеканию смазки при раскрытии матрицы и выемке шкворня.

МАТЕРИАЛЫ КОМПАУНДА И ЗАМЕШИВАНИЕ

Для заливки нижней половинки матрицы для винта 22х8 с высотой полости 30мм потребовалось примерно 1.3кг чистой смолы ЭД-20 (плюс отвердитель 1:8). Процесс литья необходимо делать 200-250г смолы, так как большие объемы клея (более 300г) при замешивании могут начать экзотермическую реакцию и сильно разогреться. Замешивать заливочный компаунд нужно в небольшом цилиндрическом пластиковом контейнере, например для этого идеально подходят контейнеры для хранения еды. Перемешивание желательно делать металлическим прутком, так как усилия при замесе с маршалитом достаточно высокие и отчистить от остатков смолы пруток значительно проще. Применение шуруповерта возможно, но для него необходимо иметь специальный маленький стальной миксер (используемый, к примеру, для замешивания затирок для плитки), который быстро забивается и его реально сложно будет отчистить от компаунда.

ПОДГОТОВКА ЛИТЬЕВОЙ ФОРМЫ

Перед заливкой необходимо уложить доску с пьедесталом и склеенные рамки образующие тело матрицы на ровный стол, предварительно положив на него жертвенную газету или полиэтиленовый коврик для подоконника чтобы не попортить мебель. Рамку опалубки надо разместить вокруг пьедестала, выровнять относительно доски и зафиксировать кусками пластилина в углах. Для того чтобы максимально избежать вытаскивания шкворня из доски и пропеллера (что было в ходе изготовления других матриц) я под разделительную доску подложил несколько обрезков фанеры оставшейся от изготовления пластин. В этом случае шкворень упирается в стол и на него снизу намотана изолента для предотвращения вытаскивания шкворня. Шкворень необходимо смазать разделительным воском (если применяется он) или предварительно (вне винта) сбрызгать силиконовой смазкой, но так чтобы кончик торчащий из под разделительной доски не был смазан.

Для выставления рамки тела нижней половинки матрицы относительно винта и шкворня необходимо одеть на него крышку нижней половинки до упора и выставить рамку так чтобы она совпадала с крышкой. Далее рамка фиксируется кусками твердого пластилина к разделительной доске по углам. Также делается карандашом или маркером метка на боковой стороне по крышке и рамке чтобы не перепутать ее положение при закрытии.

Далее все сливные каналы выполненные из пластилина доводятся до стенок полости тем же пластилином и в целом все готово к литью.

ПОДГОТОВКА ЗАЛИВОЧНОГО КОМПАУНДА

Слои примыкающие к пропеллеру и пьедесталу нужно заливать чуть более жидким компаундом, а все последующие более вязким. Пропорция «жидкого» компаунда: 1 часть (по весу) чистой смолы (без отвердителя) к 1.5 частям сухого маршалита. Пропорция «вязкого» (основного) компаунда: 1 часть смолы к 2 частям сухого маршалита. Для замешивания нужно сперва взвесить смолу и залить отвердитель, потом отмерить маршалит в сухой банке, высыпать в смолу примерно половину объема маршалита и тщательно замешать. В результате такой технологии замешивания образования пузырьков воздуха внутри смолы будет минимальным, так как маршалит не даст образоваться мелким пузырькам, а большие будут всплывать наверх. В случае если замешать сначала смолу с отвердителем, а потом засыпать маршалит, компаунд будет очень насыщен воздухом при замешивании чистой смолы и пузырьки будут прилипать к поверхностям, в том числе и к пропеллеру образовывая каверны. После замешивания необходимо дать смеси отстояться 3-4 минуты и добавить оставшийся маршалит и домешать до однородного состояния.

ЗАЛИВКА НИЖНЕЙ ПОЛОВИНКИ МАТРИЦЫ

Первым и вторым 200-250г(по смоле) замесом «жидкого» компаунда необходимо равномерно покрыть кисточкой (немного обрезанной) всю поверхность винта и пьедестала.Необходимо очень аккуратно и тщательно размазывать компаунд по поверхности, стараясь не создать в смоле пузырьков. В случае если они появились, их можно удалить тыкая кистью или одноразовой пластиковой вилкой (слегка покалывая) в пузырьки и раскатывая это место круговыми движениями.

Далее все замесы кроме последнего только «вязкие» и ими последовательно заполняются пространство между длинными стенками и пьедесталом, а также торцевые сливные каналы и заливается вся площадь полости равномерно до верхнего уровня. На последнем замесе необходимо также обеспечить клеевую массу по всей площади фанеры. Для этого последний замес делается в 2 стадии: сначала мешается смола и маршалит 1:1, и кисточкой покрывается фанерная рамка сверху. Далее добавляется маршалит до густоты «вязкого» компаунда и заливается в полость до образования небольшой «горочки» уровень заливки должен выступать за верхнюю плоскость фанерной рамки примерно на 1мм.

После заливки на шкворень одевается крышка нижней половинки и на конструкцию накладывается гнёт массой 30-40кг. После укладки гнёта, крышка руками выравнивается относительно тела половинки матрицы. Полное отверждение после 24ч, но лучше не трогать заливку 36-48ч.

Вскрытие нижней половинки матрицы делается с помощью резинового молотка и шлицевой отвертки. Отверткой аккуратно отжимается доска от тела матрицы и доска полностью снимается с шкворня. Сперва подмасливается силиконовой смазкой шкворень со стороны крышки (благодаря расшарошиванию отверстия фанеры, масло туда затечет легко) и аккуратными ударами по шкворню (а также можно зажать его струбциной и вращать чтобы сорвать с клеевой пленки) вытащить его со стороны пропеллера.

Далее полностью удаляется пластилин с пропеллера и ваткой смоченной в бензине: зачищаются края пропеллера от следов пластилина и зачищается поверхность самого пропеллера:

Иногда при возникновении очень большого давления при нагрузке на крышку и большом заливочном мениске(выше 1мм) над краем фанерной рамки, возможно подтекание компаунда под пластилин (особенно если пропеллер лежал на разделительной доске с маленьким скосом на одну из лопастей). В этом случае компаунд накрывает тонкой пленкой болван с незащищенной стороны. Это показано как раз на картинка выше. Сколоть эти наплывы легко молоточком и отверткой, также надсекая края счистки ножом. Ниже показаны зачищенные места:

В среднем заливка нижней половинки матрицы занимает 2ч времени.

ЗАЛИВКА ВЕРХНЕЙ ПОЛОВИНКИ МАТРИЦЫ

Перед операциями заливки необходимо подготовить нижнюю половинку матрицы. Для этого ваткой смоченной в бензине БР-2 (или аналоге) протираются вся стыковая поверхность нижней половинки(фанера), вся поверхность заливки нижней половинки со сформированной полостью и вся поверхность винта.

Все сливы заполняются пластилином с формированием подхода к тыльной стороне законцовки винта, аналогично как это было для лицевой стороны.

Далее на всю стыковую поверхность наносится разделительный материал включая фанерную поверхность. Если применяется только разделительный воск, то после нанесения первого слоя и 30минутного подсушивания можно прогреть немного фанеру строительным феном, тогда впитывание воска в поверхность улучшится и впоследствии тратить много разделителя на эту второстепенную поверхность не придется. Проводить нанесение разделительного слоя аналогично как это было для нижней половинки матрицы (4 слоя с просушкой и располировкой на пропеллере).

Рамка для верхней половинки устанавливается на размещенную на ровной поверхности, шкворень устанавливается на свое место и до упора в стол. Фиксация его изолентой не требуется. Рамка также как и с нижней половинкой выравнивается по нижней половинке и примеряется верхняя крышка для того чтобы убедиться что она совмещается без зазоров (допустим если отверстие было просверлено слегка под углом).

После маркировки правильного положения крышки и рамки, крышка снимается, шкворень упирается в стол (если он сместился в процессе съема крышки) и проводится собственно процесс заливки компаундом, аналогично тому как это делалось в нижней половинкой матрицы. Отличия только в том что заливка делается «жидким» компаундом (1:1.5) до самого верха.

Все пузырьки в процессе заливки слоев надо удалять кисточкой и пластиковой вилкой, не забыв последний замес сделать в соотношении 1:1 для нанесения клеевого слоя на фанерную рамку сверху. Одевается крышка по метке и нагружается гнётом в 30-40кг. После 24-48ч отверждения матрица готова к раскрытию. Раскрытие матрицы необходимо провести с помощью большого столового поварского ножа, который вставляется в промежуток между половинками и ударами резинового молотка, матрица расклинивается и раскрывается как раковина. Перед операцией необходимо полностью вытащить шкворень.

До самого окончания следующей стадии подготовки матрицы болван из нижней половинки матрицы не вынимается!

СОЗДАНИЕ ЦЕНТРИРУЮЩИХ ШТИФТОВ

Создание стяжного механизма половинок матрицы начинается с сверловки и установки центрирующих штифтов по диагонали относительно заливки. Центрирующие штифты необходимы для правильности совмещения половинок (чтобы не перевернуть на 180°), а также обеспечивают размещение половинок точно друг над другом при закрытии, так как выступающие штифты первыми входят в отверстия и закрытие идет по этим направляющим. Без штифтов, учитывая форму пьедестала, совместить точно половинки до стягивания будет невозможно — половинки будут расплываться.

Для сверловки (крайне желательно в станке) канала для штифтов, надо закрыть матрицу предварительно удалив все возможные загрязнения на поверхности болвана и полостей, и просверлить по диагонали в фанерной части рамок два отверстия под диаметр штифтов. Для моей матрицы координаты от угла были 45мм и 20мм с одного края и 55мм и 20мм на другом по диагонали угле. Смещение одного штифта от оси обеспечит невозможность совмещения половинок матрицы не той стороной. Верхняя половинка сверлится насквозь, и в нижней засверливается (продолжая сверлить) глухое отверстие на 25мм в глубину.

Далее отрезаются от прутка 2 отрезка для штифтов(55мм в моем случае) и запиливаются болгаркой попенек в нескольких местах как показано ниже. Эти запилы помогут надежно вклеить штифты в отверстиях. Торец с гладкой стороны штифта, который будет входить в нижнюю половинку матрицы, необходимо заточить большой фаской. Длина выступающей части штифта должна быть примерно 20мм.

Вклеивание штифта в сквозные отверстия в верхней половинке делается на смолу 30-минутку.

СВЕРЛОВКА ОТВЕРСТИЙ ДЛЯ БОЛТОВ

Вновь совмещенная матрица сверлится в 12 точках по 6 с каждой стороны с равным шагом — в моем случае первая точка от малого торца в 42.5мм и далее с шагом 119мм на линии половины ширины фанерной рамки. Сверлить ручным станком для дрели придется в 2 захода — сначала сверлится на максимальную глубину верхняя(насквозь) и следом нижняя половинка, а потом нижняя отдельно досверливается также насквозь.

Необходимо выбрать сверло для болтов диаметром на 2мм больше диаметра болтов! Это несоответствие необходимо для того чтобы можно было в принципе при раскрытии матрицы с ламинатом вынуть эти болты и удобства их вставки перед закрытием, так как часть наполнения винта может вытечь в промежуток между половинками и затечь на болты. Если просверлить отверстия точно под размер болтов, их будет очень сложно вставлять, так как они будут входить плотно, а при раскрытии потребуется большая физическая сила, прикладываемая к гаечному ключу если смола попадет на болт. Разница в 2мм оптимальна со всех точек зрения и опробована на двух матрицах.

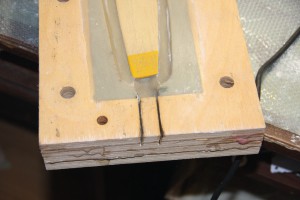

Для формирования сливных каналов в фанерной части нижней половинки матрицы, необходимо болгаркой с отрезным кругом пропилить 4 канавки в фанере по линиям стенок проема каналов в заливке. Далее отверткой или стамеской и резиновым молотком скалывается слой фанеры между пропилами и зачищается ножом и возможно дремелью для ровного перехода между каналов в заливке и фанере:

ВЫЕМКА БОЛВАНА ИЗ МАТРИЦЫ

После сверловки стяжного механизма, нужно вынуть болван из нижней половинки. Прямая выемка конкретно моего болвана была невозможна без его разрушения или разрушения самой матрицы (что очень нехорошо 😀 ), потому для выемки желательно применить клиновое выдавливание болвана со стороны лопастей. Необходимо приподнять кончики лопастей, забрызнуть под них силиконовой смазки или WD-40 и подпихнуть под них 2 рейки или полоски бальзы 8-10мм толщиной и шириной 10-15мм (чопики). Далее при помощи палочки или полоски фанеры(только дерево!) и резиновым молотком бальзовые рейки загоняются по направлению к ступице. При этом нужно подмасливать смазкой под винт чтобы она текла к центру в район ступицы и помогала выходу ступицы из шахты в матрице.

Когда чопики сойдутся у центра, а ступица все еще будет погружена в матрицу, под лопасти надо завести тонкую ленточку или шнурок(в простонародье чалку), завязав узлом над ним и тем же молотком выдавить наверх за узел болван. В моем случае болван оказался неповрежденным и с него возможно повторное снятие матрицы:

Далее все поверхности матрицы зачищаются бумажными салфетками или полотенцем от смазки и матрица готова к работе.

БОЛТЫ И КЛЮЧИ

Болты необходимо подобрать так, чтобы они были длиннее сомкнутой матрицы примерно на 35-40мм. Каждый болт комплектуется двумя широкими(увеличенными) шайбами и простой гайкой.

Для работы с матрицей необходимо 2 гаечных ключа — плоский рожковый ключ с рожком и с кольцевым концом. Он подкладывается под нижнюю сторону матрицы на головку болта и при затяжке упирается слегка загнутым плечом в край матрицы. Заворачивание гайки удобней всего осуществлять торцевым ключом с трещеткой. При этом головку торцевого ключа лучше использовать удлиненную и с одетым удлинителем. Применение рожкового или разводного ключа при заворачивании гайки сверху матрицы очень усложняет весь процесс и отнимает очень много сил и нервов!

Финал:

Весь процесс создания матрицы с более детальными фотографиями находятся в Галерее по ЭТОЙ ССЫЛКЕ